Uuring: 65% metalltoodete valmistajate tööajast kulub metalli painutamisele

Amada metallitöötlemismasinate esindaja Aider OÜ viis Eesti suuremate lehtmetalltoodete valmistajate seas läbi küsitluse, selgitamaks välja erinevate tegevuste protsentuaalse ajakulu toote vormimisel painutuspressil.

Kuigi enamikel ettevõtetel puudub reaalne statistika ja saadud vastused olid eelkõige hinnangulised, selgus, et toote valmistamisel kulub märkimisväärselt aega kõrvaltegevustele.

Ettevõtete vastuste põhjal arvutatud keskmised tulemused näitasid, et metalltoodete valmistamisel kulus umbes 10 % programmide koostamisele, 9% tööriistade paigaldamisele, 9% proovitööle ja korrigeerimisele, 7% muudele tegevustele ning 65% reaalselt toote painutamisele.

"Lehtmetalltoodete valmistamisel antakse tootele lõplik kuju reeglina painutuspressi abil. Mingil määral sisaldavad paindeid enamus tooteid. Erinevalt toorikute valmistamisest stants- ja laserpingil, on painutusoperatsioon märksa tööjõumahukam ja kasutusprotsent madalam," räägib Aider OÜ tegevjuht Henri Tabri.

Ta lisab, et erinevate tegevuste ajaline jaotus on tugevalt sõltuvuses partiide suurusest, toodete keerukusest ja uute toodete lisandumise sagedusest. Toote painutamiseks kasutatav aeg varieerus vahemikus 55-85%. Kokkuvõttes, keskmiselt 65% tööajast kasutatakse toote reaalseks painutamiseks ehk kasutamata jäänud ressurss on märkimisväärne.

Kui keevitusoperatsioonid kõrvale jätta, on suur tõenäosus, et just painutamisel tekib nn pudelikael. Alati on olemas võimalus soetada täiendavaid seadmeid, kuid heal tasemel operaatori leidmine võib osutuda märksa keerukamaks ülesandeks.

Painutuspresside madal kasutusprotsent ja protsessi tundlikkus inimfaktori suhtes paneb ettevõtjaid järjest rohkem otsima uuenduslikke lahendusi. Nendele nõudmistele on tulnud vastu ka seadmetootja, arendades CAM-programme, mis võimaldavad painutuspressile programmide koostamist kontoriarvutil. Samuti on arendatud süsteeme, mis võimaldavad süstematiseeritult tööriistade ladustamist, et operaatoril oleksid vajalikud tööriistad käepärast.

Seadme õige seadistus annab ajalise ja rahalise võidu

Tänapäeva tehnoloogia on viinud seadmete manuaalse programmeerimise automaatseks ning võimaldanud luua maksimaalse efektiivsusega painutuspinke. Amada painutuspress HD ATC näol on tegemist kolmemeetrise töölauaga servohüdraulilise painutuspressiga, millel on 3D simulatsiooni võimaldav juhtsüsteem ja automaatne tööriistade vahetusrobot koos tööriistalaoga.

Seadme programmeerimine toimub kontoriarvutis, kasutades tarkvara Dr ABE Bend. Tarkvara valib sobivad tööriistad, paigutab need kindlasse positsiooni painutuspressi töölaual ja pakub välja sobiliku painutusjärjekorra. Pakutavate lahenduste arvu saab programmeerija ise määrata ja valida seejärel kõige meelepäraseima variandi.

Seejärel saab vaadata painutusprotsessist simulatsiooni, mis võimaldab näha ette esmapilgul raskesti hoomatavaid takistusi. Väga oluline eelis Dr ABE Bendil võrreldes manuaalse programmeerimisega, on ka võimalus leida automaatselt ühine tööriistade komplekt paljude erinevate toodete jaoks.

Ettevõtetel tuleb enne CAM-tarkvara soetamist otsustada, millise taustaga töötaja hakkab programme koostama. ASis Favor BendCAM-i juurutav Mikk Kimmel jagab kogemusi: "Kui tehnoloogil puudub kokkupuude painutuspressiga, võib võit seadistusajas jääda üsna minimaalseks, sest programmis on lihtne klahvivajutusega templihoidjad ümber pöörata, kuid pingi taga tähendab see operaatorile pool tundi lisatööd."

Parima tulemuse on saavutanud ettevõtted, kes on võtnud oma suurima seadistuskogemusega operaatori ja edutanud ta kontorisse programmeerijaks.

Komplektne tööriistarobot kõrvaldab inimfaktori töö

Kontoris koostatud painutusprogrammi saab operaator laadida painutuspressi juhtsüsteemi. Juhtsüsteemi ekraanil näeb operaator 3D simulatsiooni painutusoperatsioonidest, ekraanil on näha tööriistad ja nende asukohad töölaual. Seega on operaatoril täielikud juhised, kuidas painutada ja milliste tööriistadega tuleb seade komplekteerida. Lisaks sellele on toote 3D mudelil näidatud kriitilised mõõtmed, et operaator saaks tehtud toodet mugavalt kontrollida.

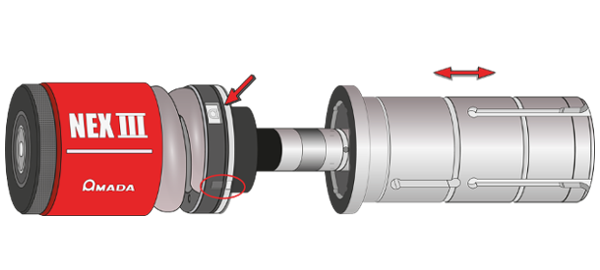

Pärast programmi käivitamist komplekteerib tööriistarobot pingi automaatselt vajalike tööriistadega. Operaator ei sekku sellesse protsessi üldse, mis kõrvaldab inimfaktori sootuks. Välistatud on valede tööriistade valimisest ja ebakorrektsest paigaldamisest tulenevad vead. HD ATC tööriistaladu mahutab 12 meetrit templeid ja üle 14 meetri matriitse. Puudub vajadus otsida sobivaid tööriistasid ja on välistatud, et vajaminev komplekt on parasjagu kasutusel mõnel muul painutuspressil.

Kasutusel olevad tööriistakomplektid on suletud asendis võrdse kõrgusega. See võimaldab pressi samaaegset komplekteerimist erinevat tüüpi operatsioonide (Z-painded, raadiuspainded jne) jaoks. Samuti on võimalik erineva nurga ja laiusega matriitside samaaegne kasutamine. Tööriistad kuuluvad seadme standardvarustusse.

Amada HD ATC - ideaalne lahendus ka väikeste partiide puhul

Amada HD ATC on varustatud ülitäpse servohüdraulilise ajamiga, mis võimaldab ülatera positsioneerida täpsusega ± 0.001 mm. Suurest täpsusest hoolimata varieeruvad toote paindenurgad, kuna tarnitava lehtmaterjali paksus ja tõmbetugevus on muutuv erinevate toormaterjalide partiide vahel ja isegi sama partii lõikes. Materjali omaduste mõju kõrvaldamiseks on seade varustatud materjali paksuse tuvastussüsteemiga.

Painutuspress on varustatud ka automaatse nurgamõõtjaga, mis kontrollib saavutatavat painutusnurka reaalajas. Paksuse tuvastussüsteemilt ja nurgamõõtjalt saadava info põhjal viiakse programmi automaatselt sisse korrektsioonid. Sellist protsessi nimetatakse adaptiivseks painutuseks. Adaptiivne painutamine on oluliseks täienduseks kontoris programmeerimisele.

Amada HD ATC tugevused tulevad välja eelkõige väiksemate partiide tootmisel, kuna nende puhul on seadistamise ja proovitööde suhe kogu tööaega suur. Partiide puhul, mis on suurusega kuni 50 tk, võib tootlikkus olla võrreldes tavapressiga kuni kaks korda suurem. Eesti ettevõtete hinnangul moodustavad sellise suurusega partiide tegemine ligi 50% kogu tööajast.

Alise Technic OÜ tootmisüksuse juht Taavi Laursoo kommenteerib turul valitsevat olukorda: "Sammume sinna poole, et tellimused oleksid kooskõlas kliendi soovidega. Lattu toota pole otstarbekas." Seda tendentsi on näha enamike ettevõtete puhul, et ei toodeta enam lattu ette, vaid partiide suurused on vastavuses tellimusega. Kui varem tehti suuremaid koguseid ette, et vähendada seadistusaegade osakaalu, siis nüüd sunnib puhvrite madalamal hoidmise vajadus tegema väiksemaid partiisid.

"Partiide suurenemisel tootlikkuse eelis hakkab tasapisi vähenema," ütleb Tabri. "Mida väiksem on partii suurus, seda ilmekamalt tulevad välja CAM programmeerimise eelised."

Lisatud graafikul on toodud HD ATC tootlikkus võrrelduna standardse painutuspressiga Amada HFE M2. Näidatud on tootlikkus juhul, kui toodet tehakse esmakordselt ehk vajalik on ka programmi koostamine. Ühedetaililise proovipartii tootmisel on sellisel juhul vahe lausa kaheksakordne!!! Kui tehakse korduspartii, millele on programm varasemast olemas, siis üksikdetaili puhul on HD ATC tootlikkus 3,7 korda suurem. Esitatud graafik tugineb Amadas reaalselt läbiviidud testidel.

Arvestades tänapäevatrende, kus partiide suurused järjest vähenevad ja tootemuutusi viiakse tellijate poolt sisse üha suureneva sagedusega, on HD ATC sarnastel seadmetel oma kindel koht, et tagada tootjatele vajalik paindlikkus ja efektiivsus. Pärast seadme turule tulekut 2012. aastal on neid saatnud Euroopas arvestatav müügiedu.

Allikas: tööstusuudised.ee, 23.05.2013

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.