Saku Metall: tootlikkuse tõus robotiseerimise abiga

Lehtmetall on metallitööstuse üks levinumaid algmaterjale, millest lõigatakse ja painutatakse erineva kujuga tooteid.

Mitmed eri materjalid nagu madalsüsinikteras, roostevaba teras, alumiinium, vask, messing, titaan jne on saadaval metall-lehtedena. Saku Metallis on toormena suur osakaal just lehtmetallil ja sellele on orienteeritud ka tootmistehnoloogia.

Lehtmetallist tooteid kohtame laialdaselt ehituses fassaadi katteplaatide, katuste, turvauste, suurköökide, liftide, metallkappide näol; transpordivahendites; elektriseadmetes jne. Lehtmetalli töötlemise suur maht metalliettevõtete seas on ilmne, kuivõrd Eesti tootjatel on oluline roll kohaliku ehitusturu vajaduste rahuldamisel.

Eesti koguekspordist moodustavad masinad ja seadmed 30%, metall ja metallitooted 8% ning samuti on suur osa meie kolmele suurimale eksporditurule (Rootsi, Soome ja USA) tarnitavatel elektriseadmetel.

Saku Metalli olulisteks müügiartikliteks on metallist sise- ja välistuletõkkeuksed ning turvauksed korteritele; korrusmajade trepikoja- ja välisuksed ning tehniliste ruumide vaheuksed. Tehase toodangus on lisaks ustele profiilist seinad, mitteavatavad aknad, suitsetamiskabiinid, fassaadid, liftikabiinid.

Stantsimine ei vaja operaatorit, küll aga painutamine

“Alates 2000. aastast on Saku Metall käivitanud ka allhanketootmise. Metall-lehtedest tootetoorikute saamiseks on ettevõttel neli revolverstantsi. Järgnevate painutusoperatsioonide jaoks on kasutusel neli painutuspinki ja üks painutusrobot, mis alustas tööd selle aasta alguses,” tutvustab tehase sisseseadet Saku Metalli arendusosakonna juhataja Aivar Kask. “Stantsimistehnoloogiale on iseloomulik, et pärast programmi käivitamist ei ole operaatori pidev juuresolek ja protsessis osalemine vajalik. Operaator vastutab eelkõige lehtede laadimise ja tööriistade vahetamise eest enne programmi käivitamist. Operaatori sekkumisvajadus on oluliselt väiksem, kui pink on varustatud lehtede laadimisseadmega ja valmisdetailide korjaja ning virnastajaga. Saku Metallis on materjali käsitlemine automatiseeritud juba kahel revolverstantsil.”

Erinevalt stantsimistehnoloogiast on painutusprotsessi puhul operaatori pidev juuresolek painutamisel ja detailide käsitlemisel seni olnud vajalik. Suuremate detailide korral rakendatakse koguni kahe operaatori abi. Automatiseerimata painutusprotsessidele on iseloomulik ka suhteliselt pikk seisuaeg, mis kulub tööriista vahetustele, programmide koostamisele ja materjali käsitlemisele. Painutuspress on lehtmetalli ettevõtetes üks levinumaid tööpinke. Eestis on hinnanguliselt kuni 300 painutuspressi, millest vaid kolm-neli on robotiseeritud.

Ettevõtted on seni olnud ettevaatlikud robotiseerimise suhtes, kuna tööjõu odavus seab kahtluse alla investeeringu tasuvuse. Samuti on levinud arvamus, et automatiseeritud painutamine eeldab suuri partiisid ja uue toote “liinile viimine” on aeganõudev. Samas on laovaru minimeerimise eesmärgil tendents pigem väiksemate partiide suunas.

Üks operaator teenindab mitut robotiseeritud seadet

Millised olid Saku Metalli kaalutlused robotiseeritud painutuspingi soetamisotsuse tegemisel? 2009. aastal võttis Saku Metall endale eesmärgi uurida painutusprotsessi automatiseerimise võimalusi ja seda eelkõige allhanketoodete jaoks,” räägib Aivar. “Olulised kaalutlused ja küsimused olid järgmised.

Meie tööjõu odavus on argument, millele pikemas perspektiivis lootma jääda ei saa, oskustööliste saadavus tööjõuturul on endiselt probleem.

Üks operaator on võimeline üheaegselt teenindama mitut robotiseeritud seadet, mitmes vahetuses töötav ettevõte saavutab tööjõukulu kokkuhoiu.

Vaja on kaasaegset lahendust, mis võimaldab uue toote kiiret tootmisse juurutamist ja automaatre˛iimil painutamist ka väiksemate partiide puhul. Tarkvaralahendus peab võimaldama seadme programmeerimist kontoriarvutil, et säästa seadme tööaega.

Tootmisprotsessi efektiivsuse tagamiseks oli vaja otsustada erinevate kontseptsioonide vahel: kas liin on varustatud ühe robotiga, mis teeb ära nii toorikute laadimisoperatsioonid, painutuse kui ka valmisdetailide virnastamise, või kasutada mitme samaaegselt töötava robotiga varustatud liini.”

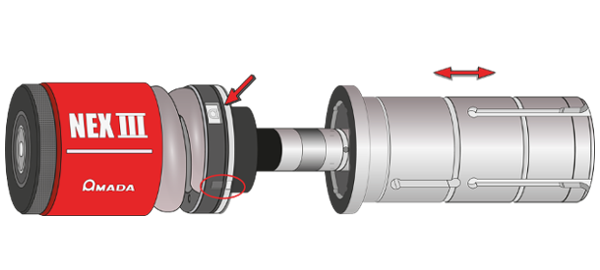

Saku Metall leidis lehtmetalli töötlemisseadmete tootja Amada tootevalikust lahenduse painutusroboti Astro 100 NT II näol, mis on toodetud Jaapanis. Tegemist on tervikliku valmislahendusega, millest on tootmises juba teine, kiirema painutusrobotiga põlvkond.

“Astro 100 painutusliin koosneb 100-tonnise painutusjõu ja 3-meetrise töölauaga servohüdraulilisest painutuspressist, painutusrobotist, laadimisrobotist ja konveierist valmistoodangu aluste jaoks,” kirjeldab Aivar uut seadet. “Laadimisrobot teeb vajalikud abiprotseduurid nagu toorikute laadimislaualt haaramine, tooriku painutusrobotile edastamine ja valmistoodete virnastamine. Painutusrobot keskendub ainult detaili painutamisele. Töö on pidev. Juhtsiinidel paiknev painutusrobot saab liikuda ja täisfunktsionaalsusega opereerida töölaua kogu pikkuse ulatuses. Siiski sõltub detaili maksimaalne pikkus profiili kujust ja on antud juhul reeglina alla kahe meetri. Valmistooted asetab laadimisrobot korrapäraselt alusele. Täidetud alused eemaldab konveier automaatselt painutusliini töötsoonist ja toob tühja aluse asemele.

Kogu liini programmeerimine käib kontoriarvutis AstroCAM tarkvara abil, mis on välja töötatud konkreetse painutusroboti jaoks. Tarkvaras on painutuspressi, laadimislaua, robotite ja konveieri omavaheline asukoht täpselt määratud. Liiniseadmete realistlikud 3D-mudelid ja nende omavahelise asukoha määramine tagab simulatsioonide usaldusväärsuse. CAM-tarkvaras määratakse kasutatavad tööriistad ja nende asukoht painutuspressis. Samuti kirjeldab programmeerija valmisdetailide virnastamisviisi.

Tarkvara vajab sisendina toote 3D-mudelit, et arvutada korrektne painutusjärjekord ja kalkuleerida robotite liikumistrajektoorid. Kogenud programmeerija koostab kontoris programmi, mis käivitab liinil kohe tootmisprotsessi. Selleks laeb operaator valmis programmid painutusliinile serverist. Roboti juhtpaneelil näidatakse operaatorile tööriistade nimekirja ja nende paigaldamise asukohta painutuspressis. Robotil on osutamisfunktsioon, mis näitab ette iga tööriista täpse asukoha tagatoe sõrmede abil. See tagab seadme kiire ja täpse seadistamise.”

Allhankesse on vahel suhtutud eelarvamusega. Vähemalt Saku Metalli näitel on kõrgtehnoloogiline robotiseeritud tootmisprotsessiga allhange positiivne näide sellest, kuidas Eestisse tuleb uut tootmist, investeeringuid, ekspordipotentsiaali, know how’d. Inseneeria soovib Saku Metallile edu!

AS Saku Metall

Loodud: 1991

Põhilised tootmisvaldkonnad: metalluksed, profiiltooted, tõstuksed ja allhange

Tootmispind: kahe tehase peale kokku 4700 + 7500 = 12 200 m2

2010. a käive: 220 mln krooni (14 mln eurot)

Ekspordi osakaal: avatäited ja allhange kokku 70% kogu toodangust, lisaks eksport väärtusketi teiste osade kaudu

Töötajate arv: 200

Kapital: 100% Eesti

Kes on ja mida teeb AS Saku Metall

Saku Metalli äritegevus jaguneb kahe ärisuuna – uksetootmine ja allhange – vahel. Tänaseks on ettevõttel pea 20-aastane metalluste tootmise kogemus. Toodame metalluksi, suure klaaspinnaga profiil- ja lükanduksi ning garaaži- ja tööstuslikke tõstuksi. Allhankena toodame kuni 3-millimeetrise paksusega külmvalts-, galvaniseeritud ja roostevabast terasest, vasest ning alumiiniumist erinevaid tooteid – lõikamise, painutamise, stantsimise, keevitamise ja koostamise teel. Värvime pulber- ja märgvärvidega.

Ettevõtte tootmine paikneb Rae vallas, Põrguväljal. ASil Saku Metall on kaks tütarettevõtet: Saku Metall OY Soomes ja SIA Saku Metals Lätis. Ettevõte tegutseb koostöös partneritega ka teistes Läänemere regiooni maades ja Venemaal.

Konkurentsivõimeline lehtmetalltoodete valmistamine vajab kaasaegse kvaliteeti tagava tehnoloogia tuge. Saku Metall on kogu oma tegevuse ajal pidevalt investeerinud tootmishoonetesse ja seadmetesse. Meie tehnoloogilisteks partneriteks on meie regioonis tuntud lehtmetalli töötlemise lipulaevad Amada ja Finnpower. Töö on muutunud tootlikumaks tänu radikaalsetele otsustele, mis olid aluseks majanduslanguse perioodist ülesaamiseks.

Buumi ajal tootsime üle 1000 metallukse kuus, lisaks veel kuni 500 terasprofiilist klaasiga avatäidet ja üle 150 tõstukse kuus. Need mahud nõudsid suurt hulka töökäsi. Täna, kui ehitusmahud on oluliselt langenud, oleme ka oma personali vähendanud ja töötame vajadusel kahes vahetuses. Pidevalt on kasvanud allhanke ärisuund (praegu umbes 60%), mille toodang läheb täielikult ekspordiks.

Viimane oluline samm uue tehnoloogia soetamisel oli lehtmetalli painutusroboti ASTRO 100 hankimine ja töösserakendamine koostöös Amada esindusfirmaga Aider OÜ. Tööjõu pideva kallinemise ja toodete stabiilsete kvaliteedinõuete tingimustes on ka meil kätte jõudnud aeg võtta kasutusele robotpainutuse tehnoloogia. Muidugi eelnesid sellele investeeringule teiste lahenduste võrdlused ja tasuvusarvutused. ASTRO 100 hankimist, mille soetusmaksumus oli ca 10 mln krooni, toetas EAS tööstusettevõtte tehnoloogiainvesteeringu toetuste programmi raames.

Aivar Kask, Saku Metalli arendusosakonna juhataja

Mati Feldmann, Inseneeria peatoimetaja

"Inseneeria" juuni 2011

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.