Kõrgtehnoloogiline sisseseade kutseõppele

Tallinna Tööstushariduskeskus on viimase kümnendi jooksul tundmatuseni muutunud nii õppekorpuste välis- kui siseilme poolest. Uuendused ei ole piirdunud ainult kooli raamatukogu, söökla, konverentsisaali, klassiruumide ja koridoride ning ventilatsiooni- ja küttesüsteemide renoveerimisega. Täiesti uue ilme ja sisu on saanud õppetöökojad ja laboratooriumid. Investeeringute maht kümnel viimase aastal ületab 150,0 miljoni krooni piiri.

Tänapäevane kõrgtehnoloogiline tööstus vajab suurepäraste teadmistega oma ala spetsialiste, kes oleksid suutelised programmeerima, seadistama ja hooldama väga mitmeotstarbelisi tööpinke ning tootmisseadmeid. Tööstusettevõtete vajadusi spetsialistide järele suudavad ja peavad katma eeskätt tehnoloogiliselt ja tehniliselt hästi varustatud kutseõppeasutused. Seda eesmärki silmas pidades on Tallinna Tööstushariduskeskus teinud tõsiseid pingutusi, et tõsta kooli mainet ettevõtete silmis noori heatasemelisteks erialaspetsialisteks koolitades. See on osutunud võimalikuks eeskätt praktiliste kogemuste saamiseks välja ehitatud ja tehniliselt hästi varustatud laboratooriumide ja õppetöökodade võimalustele toetudes. Seda nii tütarlastele kui ka noormeestele sobilike erialade ettevalmistamisel.

Koolil on väga hea varustusega elektrotehnika-, automaatika-, sh. hooneautomaatika-, hüdraulika-, CNC pinkide programmeerimise-, pneumaatika-, APJ metallilõikepinkide-, infotehnoloogia ja rida teisi laboratooriume. Koolis on juuksuri eriala omandamiseks moodne juuksurisalong, kaasaegsete õmblusmasinatega ja abiseadmetega varustatud õmblustöökojad. Viimase nelja aasta jooksul on renoveeritud ja uute seadmetega varustatud metallilõiketöökoda, milles on 32 EMKO firma trei- ja freespinki, automaalri töökoda kaasaegse tehnilise varustusega koos värvisegamisjaamaga. 2009.a. sügisel valmis lehtmetalli töötlemistöökoda, mis on üks paremini varustatud ja moodsaim kutseõppe töökoda nii Balti kui ka Skandinaavia riikides.

Riigihanke võitis seadmete hankijana AMADA kaubamärki kandev firma, kes tarnis koolile neli kaasaegset lehtmetalli töötlemise pinki – laserpink, stantspink, giljotiin ja painutuspink.

Idee alustada lehtmetalli töötlemisvaldkonna spetsialistide ettevalmistamist tuli mitmete vabariigi ettevõtete poolt, kes olid mures omas ettevõtetele vajalike lehtmetalli tööpinkide operaatorite leidmise pärast. Lehtmetalli töötlemisega tegelevad paljud Eesti Vabariigis tegutsevad ettevõtted. Lehtmetalli töötlemispinkide olemasolu võimaldab TTHK-s viia läbi erineva tasemega koolitust: tasemekoolitusena, täienduskoolitusena nii päevastes kui ka töökohapõhistes õppevormides.

Lehtmetalli õppetöökoja sisseseade valikul ja sellest valikust tulenevatel võimalustel lähtuti järgmistest kriteeriumidest ja põhimõtetest.

Tehnoloogiate valik

Eesmärgiks oli sisustada õppetöökoda moodsate tööstuslike lehtmetalli töötlemisseadmetega, seetõttu langes toorikute lõikamise osas valik kolmele kõige parema suutlikkuse ja levimuse suhtega tehnoloogiale – giljotineerimine, stantsimine ja laserlõikus. Detaili tasapinnalisele väljalõikamisele lisandus loomuliku osana toorikute painutamine painutuspingis, mis näiteks tsingitud või roostevabade detailide puhul võib sageli olla toote töötlemise viimane protsess. Tänapäeval ei piisa vaid heast tööpingist, et efektiivselt toodangut valmistada, vaid vaja on ka võimekat tarkvara, et pinki opereerida. Selle eesmärgi saavutamise nimel ehitati õppetöökoja ruumi õppeklass. Õpeklass on varustatud 17 arvutiga masinate eelnevaks seadistamiseks, mis sisaldavad Amada Linea 5 (CAM) programmeerimistarkvara.

Giljotineerimine

Giljotineerimine on üks enam levinud ja lihtsamaid lehtmaterjali töötlemise viise, mille puhul detaili lõikamisel ei moodustu laastu ja ei kasutata põlemist ega sulatamist. Giljotineerimise põhimõte seisneb selles, et tempel ehk ülatera (liikuv) surutakse vastu matriitsi ehk alatera (fikseeritud). Sõltuvalt giljotiini tüübist jäetakse kahe tera vahele pilu, tavaliselt 5 kuni 10% materjali paksusest ja lõikenurk 0,5°... 2,5°. Materjalis tekivad kitsas piirkonnas suured pinged. Templi tungimisel lõigatavasse lehte 15% … 60% paksuse ulatuses (sõltuvalt materjalist) annab materjal järele ja rebeneb. Selle meetodiga töödeldakse peamiselt metalle, aga ka teisi materjale nagu plastik, kumm jne. Enamlevinud on mehaanilised ja hüdraulilised giljotiinid, aga õhemate materjalide töötlemisel kasutatakse ka manuaalseid ja pneumaatilisi seadmeid.

Õppetöökotta on üles seatud arvjuhtimisega Amada GSII 630 hüdrauliline giljotiin, mis võimaldab töödelda kuni 6mm paksust tavaterast 3 m ulatuses. Õppetöö tõhustamiseks langes valik pingile, mille tagatoe kaugus on arvjuhtimisega seatav, aga lõiketerade pilu ja nurga seadmine käib manuaalselt, et teadvustada tulevastele operaatoritele nende parameetrite olulisust kvaliteetse lõpptulemuse saavutamisel.

Stantsimine

Stantsimine on laialt kasutatud õhema lehtmaterjali (kuni 6 mm tavateras) töötlemisviis, võimaldades giljotineerimisega võrreldes oluliselt keerulisemate detailide tootmist. Arvjuhtimisega stantside ühe suunana on väga levinud lehetöötluskeskused ehk revolverstantsid, mille tööriistatrumlisse paigutatakse erinevate mõõtmetega stantsimistööriistad. Revolvrit pöörates viiakse programmis määratud tööriist löögihaamri alla. Töödeldavat lehte liigutatakse seadme töölaual X ja Y telje suunas, tagades seeläbi lehe tasapinnalise liikumise. Kui leht on jõudnud programmis ettenähtud positsioonile ja seal peatunud, viiakse läbi stantsimisoperatsioon - tööriist surutakse löögihaamri poolt läbi materjali. Revolverstantsid võimaldavad teha ka mitmesuguseid vormimis-, markeerimis- ja painutusoperatsioone. Sellisel juhul ei suruta templit täielikult läbi materjali, vaid läbi löögihaamri töökäigu täpse juhtimise tagatakse õige vormimise/markeerimisjälje sügavus või painutusnurk. Lehekeskuse tööriistade universaalsus annab suure paindlikkuse erinevate lehtmaterjalist toodete valmistamisel, samuti ei pea partiid olema väga suured. Töödeldud tooteid kasutatakse laialdaselt aparaadi- ja masinaehituses, samuti elektroonikatööstuses, ehitussektoris ja mujal.

Tallinna Tööstushariduskeskuses töötab arvjuhtimisega Amada AC255NT lehetöötluskeskus. Rohkem kui 30 aastase arengu jooksul on jõutud pärast mehaanilisi ja hüdraulilisi ajameid servoelektiliste ajamiteni, mis võimaldavad eriti täpset löögihaamri positsioneerimist, suurt jõudlust ja väikest energiatarvet. Lisaks revolverstantsile on õppetöökojas ka täisautomaatne stantsimistööriistade teritusseade Amada Togu, mis võimaldab kiiret, täpset ja mugavat tööriistade teritust.

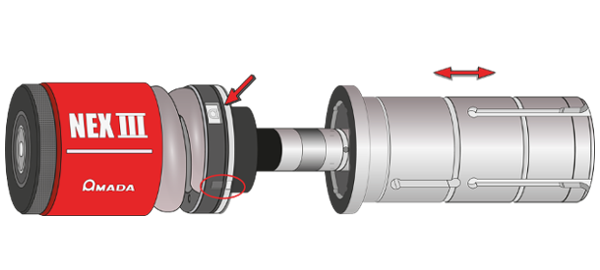

Laserlõikus

Laserlõikus on oma universaalsuse, suure jõudluse, kõrge täpsuse, hea lõikekvaliteedi ja praktiliselt puuduva järeltöötluse vajaduse tõttu järjest rohkem kasutust leidev lehtmaterjali töötlusviis. Öeldakse, et laser võtab disainerilt soovitava geomeetria osas peaaegu kõik piirangud. Lisaks sellele on võimalik lõigata väga täpseid tehnoloogilisi avasid ja tappe, et seeläbi oluliselt lihtsustada hilisemat toodete koostamist, mis omakorda vähendab kvaliteediriske, tõstab koostamise kiirust ja ka toote tugevuslikke omadusi. Samuti on laserlõikus rakendatav mittemetalsete materjalide töötlemisel, nagu plastik, vineer jne. Tehnoloogia leiab kasutust nagu stantsiminegi aparaadi- ja masinaehituses, elektroonikatööstuses, ehitussektoris, aga lõigatava geomeetria universaalsuse tõttu ka reklaaminduses, suveniiride ja meenete tootmises ja mujal.

Lõikeprotsess ise on võrreldav teiste termiliste lõikeprotsessidega, kus kasutatakse soojusallikat, millest tulenev kuumus kontsentreeritakse töödeldava detaili pinnale. Materjal sulab ja/või oksüdeerub ning see uhutakse abigaasi toimel lõikepiirkonnast välja. Abigaasidena kasutatakse peamiselt lämmastikku, hapnikku või õhku. Hapnikku kasutades toimub eksotermiline oksüdeerumisprotsess, mis annab lõikeprotsessile lisasoojust ja seeläbi suureneb töödeldava materjali võimalik paksus ja lõikekiirus. Lämmastiku kasutamine võimaldab saavutada väga puhta lõikepinna. Kasutusel olevad tööstuslikud laserid võimaldavad lõigata üldjuhul kuni 30 mm paksust terast.

Õppetöökojas kasutatakse Amada Quattro 1kW laserit, mis nii oma võimsuse kui ka töölaua mõõtmete poolest on üks väiksemaid, samas saab töödelda kuni 6 mm paksust tavaterast ja olemas on enamik ka suurematel ja võimsamatel pinkidel kasutusel olevaid võimalusi.

Painutus

Painutust peetakse lehtmetalli töötlemise üheks olulisemaks protsessiks, kuna painutuspingist tuleb sageli välja valmistoode või selle osa, mis jääb lõpptulemusel nähtavaks. Tänapäevased arvjuhtimisega pingid on väga täpsed ja kuna tegemist on tootmistsükli viimase või vähemalt selle lõpus oleva lüliga, peavad kõik eelnevad protsessid, alustades disainist ja inseneritööst, lõpetades toorikute väljalõikamisega, olema korrektselt läbi viidud ja arvesse peab olema võetud painutuse tehnoloogilisi iseärasusi.

Vertikaalselt liikuvate tööriistadega painutuspingil surutakse materjal templi abil matriitsi, et saavutada soovitud painutusnurk. Painutusnurga määrab templi matriitsi tungimise sügavus. Standardsete painutusoperatsioonide puhul kasutatakse üldjuhul V- kujulise soonega matriitse. Spetsiaalsete rakenduste jaoks on kasutusel raadiusmatriitsid, U- matriitsid, serva voltimismatriitsid (hemming – ing.k.) või ka täiesti eritellimusel valmistatud tööriistad. Esmapilgul võib painutamine tunduda lihtsa protsessina, kuid tegelikult mõjutavad mitmed faktorid täpse tulemuse saavutamist. Rolli mängivad tööriistade mõõtmete valik, kasutatav painutuspink, painutamise liik, materjali tüüp ja kvaliteet.

Õppetööks on kasutusel Amada HFE 80-25 hüdrauliline painutuspink, mille 800 kN painutusjõudu saab rakendada 2,5 m pikkusele töölauale. Masinaga on sõltuvalt tööriistavalikust võimalik töödelda kuni 6 mm materjali kogu töölaua pikkuses ja 12 mm materjali 1 m ulatuses. Arvjuhtimine kontrollib 7 telje tööd, mis tähendab, et lisaks kahe töösilindri juhtimisele on tagatoel 5 arvuti poolt seadistatavat telge, mis võimaldab painutada ka väga keerulisi detaile.

Lehetöötlusseadmete ülaltoodud tehniliste iseloomustuste kirjeldusele toetudes on TTHK-s olemas kõik eeldused õpetada lehetöötluses kasutatavate põhiseadmete ehitust ja tööpõhimõtteid.

On hea meel tõdeda, et kutseõppe valdkonna arendamisele on aasta-aastalt järjest suuremat tähelepanu osutatud. Tänu ühiskonna arusaamade muutumisele ja Teadus- ja Haridusministeeriumi eestvedamisele on üha populaarsemaks saamas kutsõpe noorte hulgas, mida ilmekalt tõestab mitmete erialade õppimisele kandideerijate rohkus ja konkurss.

Kutseõppe populariseerimine noorte hulgas leiab vaid siis kandepinda kui meie kutsekoolid on varustatud uusima tehnoloogiaga ja nendes koolides töötavad väga heade teoreetiliste ning praktiliste oskustega kutseõpetajad, keda oma töö eest ka vääriliselt tasustatakse.

Kõik eelpool kirjeldatud seadmed on hangitud Euroopa Struktuurifondide finantseeringutega (ESF vahendid kutseõppe arendamiseks) ja koostöös Elukestva Õppe Sihtasutusega – INNOVE.

Ajakirjas "Inseneeria" Juuni 2010

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.

2009 - 2022 Aider OÜ. Kõik õigused kaitstud.